همه محصولات

-

هسته دوربین حرارتی

-

دوربین امنیتی حرارتی

-

دوربین حرارتی هواپیمای بدون سرنشین

-

دوربین حرارتی پلاگین

-

آشکارسازهای مادون قرمز سرد شده

-

ماژول های دوربین خنک شده

-

تصویربرداری نوری از گاز

-

ماژول دوربین حرارتی مادون قرمز

-

ماژول دوربین حرارتی با وضوح بالا

-

دوربین حرارتی برای تشخیص تب

-

دوربین حرارتی نصب شده روی خودرو

-

مونتاژ یکپارچه کولر Dewar

-

آشکارسازهای مادون قرمز خنک نشده

تماس با شخص :

Wendy Wang

شماره تلفن :

+86 27 50185150

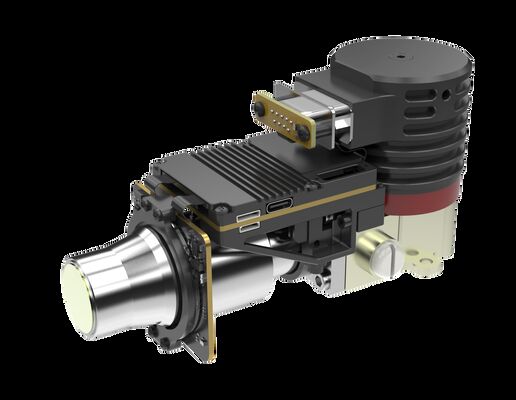

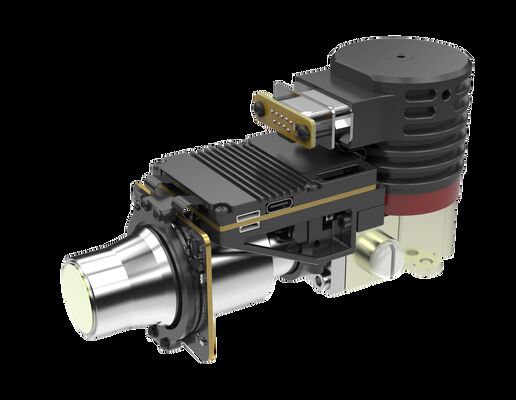

ماژول مادون قرمز خنک شده 23mm Lens MWIR Optical Gas Imaging با 320x256/30μm برای کاربردهای صنعتی

جزئیات محصول

| SIZE | 142mm×58.5mm×80mm | سبک | ماژول مادون قرمز خنک شده |

|---|---|---|---|

| لنز اختیاری | 23mm/55mm | وضوح | 320x256/30μm |

| NETD | 20mK (F3) | دامنه | 3.8±0.1~4.1±0.1μm |

| برجسته کردن | ماژول مادون قرمز خنکشده MWIR,ماژول مادون قرمز خنکشده با لنز 23 میلیمتری |

||

توضیحات محصول

ماژول مادون قرمز خنک شده 23mm Lens MWIR Optical Gas Imaging

تصویربرداری حرارتی پیشرفته برای کاربردهای متالورژی و پتروشیمی

در محیط های صنعتی متالورژیک و پتروشیمی، تجهیزات مانند کوره ها، دیواره های کوره ها،و کوره های گرمایش در شرایط احتراق با دمای بالا با تداخل شعله قابل توجهی کار می کنند.روش های شناسایی سنتی برای ارائه مشاهده موثر از ساختارهای داخلی یا شرایط سطح تلاش می کنند.

ماژول دوربین مادون قرمز خنک شده LFM330Z5 به طور خاص برای اندازه گیری دمای از طریق شعله ها طراحی شده است. یک آشکارساز مادون قرمز MWIR 320 × 256 / 30μm خنک شده را ادغام می کند.این ماژول تصویربرداری حرارتی اهداف با دمای بالا را در محیط های پر شعله با قابلیت نفوذ استثنایی شعله به تصویر می کشد..

SensorMicro راه حل های جامع ادغام تصویربرداری حرارتی مادون قرمز، پشتیبانی فنی حرفه ای و خدمات کامل پس از فروش برای برنامه های تشخیص نشت گاز را ارائه می دهد.سازندگان دوربین می توانند به طور موثر این ماژول مادون قرمز را برای طراحی سیستم های شناسایی نشت گاز سفارشی ترکیب کنند.

ویژگی های کلیدی

- تصویربرداری گازی شفاف با پیکربندی نوری با حساسیت بالا

- قابلیت اطمینان بالا برای محیط های صنعتی سخت

- ادغام آسان با پشتیبانی از رابط های متعدد و خروجی تصویر RAW / YUV

- سناریوهای کاربردی گوناگون مناسب برای سیستم عامل های دستی، تلفن همراه یا ثابت

مشخصات فنی

| مدل ماژول | LFM330Z5 |

|---|---|

| قطعنامه | 320×256 |

| اندازه پیکسل | 30μm |

| پاسخ طیف | 3.8±0.1μm 4.1±0.1μm |

| NETD معمولی | 20mK (F3) |

| نرخ فریم | 30 هرتز/60 هرتز |

| ویدیوی دیجیتال | استاندارد: DVP/LVDS/USB2.0 اختیاری: Cameralink / USB3.0 / GigE / SDI / MIPI / فیبر تک حالت / فیبر چند حالت |

| ارتباطات | استاندارد: USB2.0/LV-TTL اختیاری: RS422/CAN/USB3.0/GigE |

| زمان خنک شدن (23°C) | ≤8min@12V |

| مصرف برق ثابت (23 درجه سانتیگراد) | ≤10W |

| اندازه (ملی متر) | 142×58.5×80 |

| وزن (g) | ≤680 |

| دمای کار | -40°C+71°C |

| طول فوکال | 23mm/55mm |

کاربردهای صنعتی

هسته دوربین عکاسی حرارتی خنک شده LFM330Z5 امکان اندازه گیری دمای از طریق شعله ها را در فرآیندهای صنعتی حیاتی فراهم می کند:

- عملیات متالورژیک شامل فولاد سازی، ذوب آلومینیوم و پالایش مس که شامل کوره های با دمای بالا، کنورترها و لوله ها می شود

- کارخانه های پتروشیمی که از بخاری های بزرگ، ریفورمرها، کریکرها و سوختنگاه ها استفاده می کنند

- نیروگاه های زغال سنگ، گاز و بیومس با سیستم های احتراق شدید

خط تولید ما

پرسش های مکرر

کاربردهای هسته دوربین مادون قرمز تصویربرداری گاز نوری چیست؟

پروفایل دمای در زمان واقعی فلز ذوب شده: نفوذ شعله های کوره برای اندازه گیری توزیع دمای لوله های فولادی، لوله های کوره بلند یا گلدان های ذوب آلومینیوم،جلوگیری از گرم شدن بیش از حد یا گرم شدن نامنظم که باعث نقص محصول می شود.

نظارت بر وضعیت داخلی کوره: تجسم یکپارچگی پوشش کوره از طریق شعله های آتش، تشخیص ترک ها، فرسایش یا نقاط داغ در اوایل برای جلوگیری از خرابی تجهیزات و وقفه تولید.

کنترل فرآیند ریخته گری مستمر: اندازه گیری دمای سطح رشته و رابط قالب از طریق پوشش های محافظ شعله برای بهینه سازی خنک سازی و اطمینان از تثبیت یکنواخت.

نظارت بر دمای دیواره لوله های گرم کننده: نفوذ به پوشش شعله برای اندازه گیری دمای لوله های مبادله گرما، جلوگیری از نشت مواد قابل احتراق / انفجاری.

نظارت بر واحد شکنندگی کاتالیزمی: تجسم توزیع دمای بستر های رژنیراتور از طریق شعله های احتراق برای اطمینان از کارایی بهینه رژنیراتور.

کنترل انتشار و احتراق سوخت: اندازه گیری دمای اتاق احتراق از طریق شعله ها برای بهینه سازی نسبت هوا به سوخت و اطمینان از انطباق با مقررات.

نظارت بر وضعیت داخلی کوره: تجسم یکپارچگی پوشش کوره از طریق شعله های آتش، تشخیص ترک ها، فرسایش یا نقاط داغ در اوایل برای جلوگیری از خرابی تجهیزات و وقفه تولید.

کنترل فرآیند ریخته گری مستمر: اندازه گیری دمای سطح رشته و رابط قالب از طریق پوشش های محافظ شعله برای بهینه سازی خنک سازی و اطمینان از تثبیت یکنواخت.

نظارت بر دمای دیواره لوله های گرم کننده: نفوذ به پوشش شعله برای اندازه گیری دمای لوله های مبادله گرما، جلوگیری از نشت مواد قابل احتراق / انفجاری.

نظارت بر واحد شکنندگی کاتالیزمی: تجسم توزیع دمای بستر های رژنیراتور از طریق شعله های احتراق برای اطمینان از کارایی بهینه رژنیراتور.

کنترل انتشار و احتراق سوخت: اندازه گیری دمای اتاق احتراق از طریق شعله ها برای بهینه سازی نسبت هوا به سوخت و اطمینان از انطباق با مقررات.

محصولات توصیه شده